Начало этой истории в теме "Простой горн на угле", я считаю пора отделить литьё в отдельную тему.

Недавно сделал новый тигель из корпуса холодильного компрессора(его фото есть в теме про горн), сегодня отчистил его до блеска, выкрасил жидким стеклом, подсушил, и решил ради пробы переплавить все отходы от прежних отливок ( в отходы идёт реально половина всего металла, это литниковая система, прибыли, металл что не попал в форму или выплеснулся из неё), использовать повторно для серьёзных целей эти отходы я не решаюсь, так-как там присутствует много мусора, песок, шлак, а на пробную плавку вполне.....

Загрузил сразу килограмма 3, всё что было, отлил просто брусок алюминиевый, налил в валявшийся рядом чугунный фланец с резьбой, и остатки остудил в тигле, так-как форма у него снизу полусферой, решил что смогу вынуть отливку, так оно и получилось, сама выпала после охлаждения.

Вот этот брусок после обрезки литника и небольшой шлифоки болгаркой

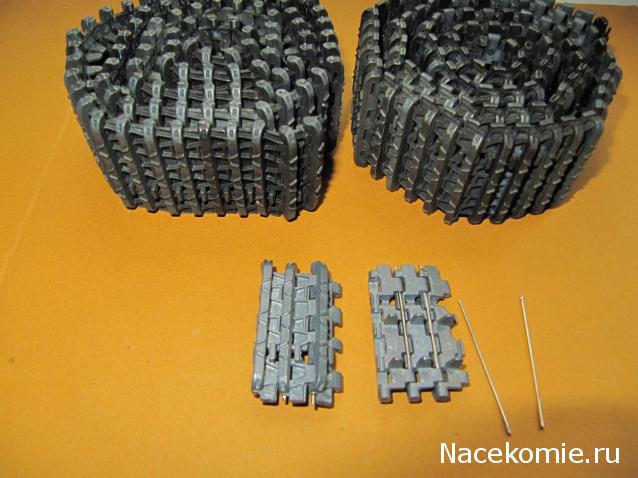

Литьё производил по газифицируемой (выжигаемой) модели, для тех кто не в теме: вырезается, склеивается, образец из пенопласта, так называемая модель, к ней приделываются служебные детали такие как литник (воронка через которую будет заливаться металл), выпоры (канал для выхода воздуха, пара, газов, если газы не смогут выйти из формы, в отливке будут раковины, поры), питатели(такая емкость для расплавленного металла, из которой при остывании будущая деталь будет брать металл, ведь при замерзании он уменьшается в объёме, и если жидкий металл взять неоткуда внутри отливки возникают пустоты, снаружи всё красиво, а в центе большая пустота типа как в гнилой картофелине). Если деталька простая, типа этого бруска, выпоры не нужны, а в качестве питателя вполне работает литник, его только побольше надо сделать и утеплить. Всё эти вышеописанные детали также делаются из пенопласта и приклеиваются к модели клеем, либо парафином, воском. Затем вся эта штуковина обмазывается тонким слоем типа глины, я использую затирку для керамической плитки, она вроде на гипсовой основе, стоит копейки, далее сушиться, наноситься ещё слой, затем когда всё высохнет хорошенько закапываем то что получилось в сухой песок и заливаем металл прямо в пенопласт, пенопласт мгновенно превращается в газ и всё, накрываем литник стекловатой, чтобы дольше не остывал, и минут через 20, если деталька небольшая выкапываем осторожно. Деталь из алюминия весом в килограмм у меня после 10 минутного ожидания развалилась при попытке вытащить её из песка, она ещё слабо светилась, песок неплохо держит тепло как оказалось...

Вот к примеру у меня модель цилиндра к паровой машине готовиться на обмазку, как отолью обязательно выложу фото. Большая часть того что вы видите будет отпилена, останется маленькая неприметная деталька.....

Вот к примеру у меня модель цилиндра к паровой машине готовиться на обмазку, как отолью обязательно выложу фото. Большая часть того что вы видите будет отпилена, останется маленькая неприметная деталька.....вот результат заливки алюминия в ржавую, мокрую чугунную втулку с резьбой внутри, я просто поставил её на землю, слегка придавил и залил алюминием, оно поплевалось маленько, я долил тот объём что выплюнуло после остывания вывернул по резьбе то что отлилось:

Цель этой отливки никакая не преследовалась, просто было любопытно что будет, по-хорошему надо чугунную форму вычистить до блеска, выкрасить специальной краской, нагреть до температуры 2/3 от температуры металла (это для алюминия градусов 400-500), затем лить, вот тогда будет качество!

Для лучшей текучести и повышения твёрдости в алюминий надо добавлять цинк, процентов 10 по массе, я беру в ближайшем пункте приёма цветмета сплав ЦАМ, почти цинк. Вчера обменял там старый автомобильный аккумулятор на 3 кило ЦАМа, и выпросил у них компрессор от холодильника, из него будет сделан тигель под алюминий:

Компрессор отдали с условием что я верну обмотку из двигателя, приёмщиков цветмета интересует лишь медь, остальное они всё равно выбрасывают.

В компессоре есть ещё замечательный поршень с шатуном, то что надо для постройки паровых машин и ДВС.

Надеюсь я кого-нибудь заинтересовал этой темой, спасибо за внимание!

Помощь

Помощь